Кризис в машиностроении – от угроз и упущенных возможностей к решениям для повышения эффективности

Отечественный машиностроительный комплекс сейчас в полной мере ощущает воздействие мирового экономического кризиса. В статье Алексея Кислова (фирма «1С») на примере одного из предприятий отрасли рассмотрены типичные проблемы, с которыми столкнулись многие машиностроители сейчас, а также приводятся рекомендации и пути их решения в текущих экономических реалиях.

Стратегия развития, в текущих экономических условиях, предприятий машиностроительной отрасли до сих пор не ясна, нет четкого плана дальнейших действий, решения зачастую принимаются хаотично - как реакция на какое - либо внешнее или внутреннее событие. Многие предприятия до сих пор ждут «руку батюшки-Царя», которая должна спасти в трудные годы, при этом до конца не осознав, что решающее слово всегда за самим предприятием, которое может уже прямо сейчас разумно переходить на политику решительных действий. А что именно можно сделать?

По сути, любой кризис - это период не только угроз, но и время, когда можно заложить фундамент новых побед.

Рассмотрим пример: машиностроительное предприятие, численностью около 3000 человек. Продукция диверсифицирована: есть гражданское производство, и производство, специально выделенное под государственные заказы. В наличии штат конструкторско-технологической и финансово-бухгалтерской служб, есть свое ИТ-подразделение. Собственно производство разделено на заготовительное, механообрабатывающее и сборочное. Есть свой литейный цех. На предприятии традиционно использовался локализованный технологический подход к организации производства, однако в последнее время было приложено немало усилий для организации продуктовых ячеек и отказа от главенства распределения рабочих центров по типу операционной обработки. Предприятие не имело должного объема собственных оборотных средств в докризисный период, как следствие - наличие большого количества банковских займов, в обеспечение которых были заложены производственные площади. Фактическая себестоимость продукции не рассчитывалась, использовался «котловой» метод с распределением затрат на изготовление по системе наряд-заказов, которые могли включать в себя одновременно комплектующее собственного изготовления, под сборку готовой продукции как для гражданского рынка, так и для специальных государственных заказов. Последнее время предприятие инвестировало большой объем денежных средств в техническое перевооружение. Общее количество заказов не снижалось, падение спроса на гражданскую продукцию компенсировалось увеличением потребности (по линии государства) в специальной продукции. С недавнего времени начались задержки в выплате заработной платы, были сформированы планы на значительное сокращение персонала, работа над перспективными проектами заморожена, в том числе и по внедрению информационных систем. По сути, недалеко и до банкротства. Почему? Что происходит?

Ответ не столь очевиден, как могло бы показаться с первого взгляда. Прежде всего, это отсутствие общей координации принятия и исполнения управленческих решений на всех уровнях менеджмента компании, отсутствие достоверной исходной информации для принятия самих управленческих решений. Текущий анализ состояния дел показывает отсутствие прибыли. Нет продаж! Почему? Объем заказов не изменился, что же с реализацией, неужели заказчики не могут выполнить свои финансовые обязательства? Да, такое есть, но не в этом основная проблема. Проблема в том, что не могут изготовить продукцию в срок и как следствие - продавать просто нечего.

Попробуем проанализировать причины такой ситуации. С началом кризиса упали заказы на гражданскую продукцию предприятия, при этом был увеличен объем заказов от государства на специальную продукцию. Руководство предприятия последнее время позиционировало компанию как лидера в своем сегменте по гражданской продукции. Чтобы не терять заработанный имидж, было принято антикризисное предложение по специальным условиям поставки на данную номенклатуру изделий, чтобы не снижать объемов производства. Суть предложения заключалась в отсутствии предоплаты, снижении цены, рассрочках конечного платежа и т.д. Действительно, на таких условиях был сформирован новый портфель заказов по гражданской продукции, который в денежном и ресурсном эквиваленте превосходил объемы прошедших периодов. При этом не забываем, что и государственный заказ по специальной продукции был увеличен. В итоге, при отсутствии работающей системы автоматизированного планирования не было указано на критическую перегрузку рабочих центров. Это стало уже известно позже, по факту запуска производства, когда начались авральные изменения распределения ресурсов, опять же, без информационной поддержки, в результате - выполнили часть плана по гражданской продукции и часть плана по продукции специального назначения. При этом материалы были закуплены на полный производственный план. По специальному предложению на гражданскую продукцию была оплачена только часть произведенной продукции (проблемы платежеспособности заказчиков). Настал период выплаты заработной платы, а денег нет! С огромными усилиями был взят кредит под залог готовой продукции, причем, по условию банка – продукции специального назначения. Вернуть данный кредит предприятие должно было по факту завершения оплаты за произведенную продукцию гражданского назначения.

Однако, проанализировав соотношение затрат и полученной доход, руководство завода пришло к выводу, что специальное предложение по данной номенклатуре продукции было просто убыточным (дало о себе знать отсутствие механизма оперативного и достоверного расчета себестоимости). Запас прочности еще есть – это оплата государственного заказа, но и тут не все просто, часть продукции до сих пор не произведена (проблемы планирования с учетом загрузки мощностей, проблемы оперативного перепланирования), а часть – в залоге у банка. Анализируя сложившуюся ситуацию, руководство компании принимает единственное верное решение – отказаться от специальных условий поставок по гражданской продукции и сосредоточить все производственные ресурсы на государственном заказе. Выходят с прошением к заказчику специальной продукции о размещении и предоплате нового заказа, при условии того, что предшествующий заказ будет отгружен в самые кротчайшие сроки. Получают последний шанс – новый заказ. Из предоплаты оплачивают банковский кредит, освобождают из-под залога продукцию, отгружают, начинают формировать план по производству нового заказа и завершению производства предшествующего. Опять те же грабли - проблемы планирования и переналадки производственных центров, ориентированных на гражданскую продукцию. Приходит очередная пора выплаты заработной платы и… начинается второй круг, доверие представителя государственного заказчика постоянно падает, т.к. вся продукция отгружается с большой задержкой.

Принимается решение о тотальном сокращении затрат, первый шаг – сокращение штата. Под горячую руку попадает конструкторско – технологическая и финансовая служба. В этот момент поступает новый государственный заказ на разработку и производство модифицированной продукции. Оперативно рассчитать даже плановую себестоимость уже нет возможности, а про модификацию технологии в сжатые сроки даже речи быть не может. Вот на этом временном интервале мы и остановились сегодня. Проанализируем сделанные ошибки, предложим пути дальнейшего развития.

| Допущенная ошибка | Причины |

| 1.Убыточное «антикризисное» предложение по одному из направлений продуктового ассортимента |

Отсутствие механизма достоверного расчета себестоимости каждого типа продукции (в том числе - невозможность оперативного пересчета себестоимости при внесении конструкторско – технологических изменений) |

| 2.Срыв производства по обеим группам продукции | Отсутствие механизма формирования объемных планов с учетом загрузки ключевых ресурсов компании |

| 3. Не смогли оперативно перераспределить конечные мощности производственных центров | Отсутствие инструментария и механизма для осуществления календарного планирования |

| 4. Резкое решение о сокращении персонала рассмотрено как панацея | Отсутствие механизма анализа и поиска источников снижения затрат |

| 5. Не смогли обеспечить оперативные модификации продукции для ключевого клиента в текущих условиях | Отсутствие механизма оперативной модификации производимой продукции по участку конструкторско – технологической подготовки |

Сейчас везде можно увидеть и слышать: «Специальное антикризисное предложение, скидки, спец. условия». Да, это вполне разумный шаг, когда спрос падает, необходимо принимать какие – либо меры по его стимулированию. При этом, если рынку предлагается скидка, то она должна быть заранее просчитана и обоснована. Ключевым показателем обоснования является себестоимость продукции, причем как плановая, по-продуктовая, так и в дальнейшем - фактическая.

Себестоимость продукции, варианты расчета

Для предоставления скидок и дополнительных специальных условий поставок по ЛЮБОМУ ТИПУ изделий в качестве главного исходного параметра расчета используется по–продуктовая СЕБЕСТОИМОСТЬ. Достоверно рассчитать себестоимость можно с помощью программного продукта «1С:Управление производственным предприятием», который входит в состав специализированного отраслевого программно – методического комплекса «1С:Машиностроение». Причем эффективность данного решения не голословна – она подтверждена многолетним опытом и положительными отзывами по работе фирмы «1С» и ее партнеров в области автоматизации предприятий машиностроения.

Итак, себестоимость можно разложить на «производственные расходы» и «внепроизводственные расходы», на «постоянные затраты» и на «переменные». Задача в том, чтобы, что совокупность конечной выручки не была ниже фактически рассчитанной себестоимости. В условиях обострения кризиса стоит вопрос о тотальном снижении спроса на продукцию, и у предприятия возникает вопрос номер один – останавливать ли производство прямо сейчас? Оставить ли сотни и даже тысячи работников без средств к существованию, какова дальнейшая судьба предприятия? Даже в таком, максимально пессимистическом варианте развития событий, используя инструментарий ПМК «1С:Машиностроение», мы можем найти правильный вариант действий. А если предложить продукцию ниже себестоимости? Казалось бы – абсурд, но, это далеко не так.

Какие могут быть варианты? Снять данный вид продукции с производства и заменить его на альтернативный, обладающий устойчивым спросом, используя высвобожденные производственные мощности. В данном варианте ПМК «1С:Машиностроение» сможет помочь ответить на вопрос - какую продукцию лучше разместить на высвобожденных мощностях и как это может в дальнейшим сказаться на ее себестоимости. А что если эти варианты не подходят? Попробуем предложить продукцию ниже себестоимости. В этом кроется очень интересная логика. Себестоимость, как мы уже указали, состоит из постоянной и переменной части затрат. По сути, если других вариантов нет, и производство на грани остановки, то совокупная выгода продажи продукции в ценовом диапазоне от полной себестоимости до величины уменьшенной на составляющую переменных затрат (при условии отсутствия сдельная заработной платы в приоритетном эквиваленте), является более значимой для компании, чем тотальная минимизация затрат посредством остановки производства и выплат (пусть даже в меньшем объеме) при вынужденном простое персоналу. Используя инструментарий ПМК «1С:Машиностроение» (1С:Управление производственным предприятием), возможно рассчитать прибыль данного решения. Не стоит забывать и про план–фактный анализ себестоимости. Инструментарий для постоянного контроля фактической себестоимости так же включен в программно–методический комплекс. Вынужденно изменился маршрут изготовления, использовали альтернативную оснастку, использовали материал – заменитель … любые изменения от плановых данных доступны для ценового анализа влияния на изменения прибыли по уже выпущенной продукции. Таким образом, можно контролировать даже самые непредсказуемые внеплановые ситуации - фактическая себестоимость достоверно рассчитана.

Технологическая составляющая конкурентного преимущества

А если пойти по другому пути – изменить технологию производства, внести какие–либо модификации в конструкцию продукции, с целью повышения привлекательности изделия для конечного потребителя.

Отличительной особенностью предприятий машиностроительной отрасли является сложность технологий. Одним из ключевых конкурентных преимуществ в условиях сложной экономической ситуации может стать уникальность технологических процессов, которая будет направлена на минимизацию затрат и возможности гибкой модификации продукции под требования рынка. Сам конструкторско–технологический процесс разработки весьма трудоемкий и требует значительных инвестиций. Провести данные операции быстро и без дополнительных трудозатрат возможно с помощью программного обеспечения «1С:Предприятие 8. PDM Управление инженерными данными», которое так же входит в программно – методический комплекс «1С:Машиностроение». И опять же не забываем про плановую себестоимость, по новому исполнению производства - ее можно будет рассчитать без значительных потерь времени.

Рис.1 Функциональная структура 1С:PDM Управление инженерными данными

Организация производственного планирования

Определив цены и условия поставок, с которыми можем быть успешными на рынке, рассчитав влияние различных фактических составляющих на конечную цену, в текущих условиях, и даже получив при всем этом необходимый портфель заказов, спать спокойно нельзя. Попробуем проанализировать типичную для производственного предприятия ситуацию. В начале месяца планово – диспетчерский отдел формирует производственный план для всех подразделений. Зачастую он учитывает так называемые «заделы» и «сохранку», т.е. другими словами дополнительное плановое количество на запуск с учетом возможного брака и соответственно невыполненный выпуск прошлого месяца. Подобный план строится и в рамках межцеховой кооперации. При локальных отклонениях (поломка оборудования, отсутствие персонала и пр.), как правило, перепланирование не производится и это правильно: представьте себе, что цех будет получать каждый день бумажную кипу – новую версию плана, которую затем необходимо будет согласовать непосредственно с работой на участках. А при условии корректировки плана, планово – диспетчерский отдел предоставляет перечень для изменения, при этом, зачастую никто не рассчитывает наличие дополнительных производственных мощностей (или их высвобождение), а также не учитывают уже произведенные запуски. Ситуация усугубляется в рамках межцехового согласования. По сути, производственные подразделения в такой ситуации информационно брошены на произвол судьбы. И как итог - факт выпуска не соответствует тем планам, что были сформированы. Даже срыв производства одной маленькой детали приводит к невозможности продажи большого изделия. Выход есть, и он заключается в использовании специализированного программного обеспечения, которое будет связующем звеном в цепочке: СБЫТ – ПДО предприятия – КТ служба - ЦЕХ – ЦЕХ – участок.

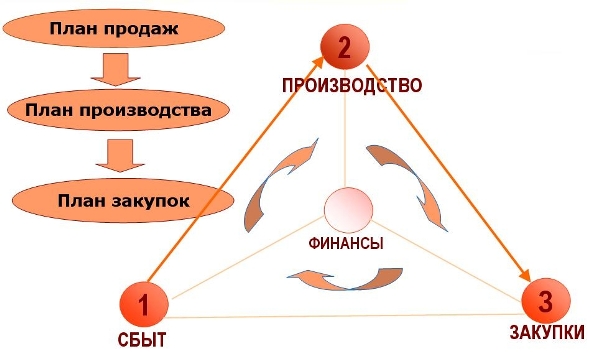

В программно – методическом комплексе «1С:Машиностроение 8» данная задача реализуется при помощи компонент: 1С:Управление производственным предприятием, СофтСервис:Оперативное производственное планирование, СофтСервис:Конструктор планов. Рассмотрим конкретное применение данного инструментария. Итак, отдел сбыта получил заказ, после внутренней обработки и процедуры согласования, информация оперативно передается в производственно – диспетчерский отдел, далее, используя инструментарий планирования, формируется объемо–календарный план с учетом межцеховой кооперации, имеющихся заделов и ресурсов. При любых корреляциях плана, как в большую, так и в меньшую сторону, по выстроенной информационной цепочке: СБЫТ – ПДО предприятия – КТ служба - ЦЕХ – ЦЕХ – участок, конечные изменения производственных планов будут доступны на рабочих местах. Причем, очень важно заметить, что механизм «умного планирования» позволит переформировать план с учетом уже запущенных партий и изменений в межцеховой кооперации, реально оценить ресурсы предприятия и фактические сроки сдачи продукции исходя из изменившихся условий. Кроме этого, несомненно, что никакое программное обеспечение не сможет самостоятельно формировать конечных управленческих решений, основная задача – стать настоящим инструментом для формирования, распределения и анализа фактической и плановой информации. Поэтому, получив производственный план, необходимо отслеживать его выполнение, и в случае существенных отклонений вносить организационно - управленческие коррективы. Необходимо разработать для каждой единицы собственного изготовления свою систему оценки корреляции срока, т.е. для детали 1: 1 день – не критично (зеленая зона), 2 дня – возможны затруднения (желтая зона), 3 дня – срыв производственной программы (красная зона), для детали 2 - свои сроки и т.д. Таким образом, используя ПМК «1С:Машиностроение» и его инструменты оперативного учета факта исполнения, возможно аккумулировать информацию по ходу производства и предоставлять руководителю перечень позиций с критическими отклонениями, по которым будет необходимо его оперативное вмешательство. Такой подход позволит сократить сроки анализа фактической информации, повысить общую достоверность и как итог – выполнение производственного плана точно в срок.

Подобные решения уже на протяжении ряда лет успешно используются на ведущих промышленных предприятиях. Например, на ОАО «Конструкция», первостепенной задачей была автоматизация учета производственных операций. В результате успешного внедрения «1С:Управление производственным предприятием», данная компания получила полнофункциональную подсистему планирования и управления производственным циклом.

Рис2. Типовая схема производственного планирования

Оптимизация материального снабжения

Если вернуться к цепочке: СБЫТ – ПДО предприятия – КТ служба - ЦЕХ – ЦЕХ – участок, то можно заметить, что отсутствует очень важное звено – материальное снабжение, без успешной работы которого не будет выполнен ни один производственный план. Очень часто на отечественных машиностроительных предприятиях стоимость материала составляет большую долю себестоимости конечной продукции. Поэтому система эффективного управления материальным снабжением позволит не только поддержать общую ритмичность производства, но и сэкономить значительные средства компании. Зачастую от специалистов по снабжению можно услышать общую фразу – «необходимо закупить всех позиций, с максимальными скидками, возможно и впрок». Рассмотрим пример: «заготовка пруток», стоимость за единицу 3 000 рублей, при покупке на сумму выше 1 млн. рублей – скидка 30%, исходя из «аналитического» заключения менеджера, без информационной поддержки с помощью специализированного программного обеспечения, можно сделать вывод – «пруток берут в производство каждый месяц в количестве около двадцати, скидка хорошая, надо брать». Возможно, такой специалист будет даже претендовать на премию за такую сделку. Конечно же, 30% экономии – весьма не плохой показатель экономии. Однако, по факту – не так все получается. Закуплено 476 прутков, скидка составила 30 000 рублей, но исходя из конкретных производственных планов, которые в текущий момент времени, на год достоверно не известны, получаем, что месячная потребность в данном материале может сильно измениться в меньшую сторону, особенно в условиях кризиса. Даже если не учитывать данные корреляции, мы получим в первый месяц 957 600 рублей выведенных из оборота, что составляет 10 000 рублей альтернативной прибыли при размещении средств на депозите. И это только за один месяц! Таким образом, скидка в 30000 рублей перекрывается за квартал, а закуплено материала на два года. А если таких позиций сотни и нужно держать баланс между наличием материала для оперативного запуска и стоимостью складских запасов? Довольно сложная задача для «ручного расчета», даже более того – не реализуемая.

В данном случае - можно использовать ПМК «1С:Машиностроение» и подсистему управления запасами: компоненты «1С:Управление производственным предприятием». Баланс может быть найден и по номенклатурному перечню материалов. Что это значит? Итак, проанализировав цены и усредненные потребности в том или ином материале (закупаемых комплектующих), можно разделить материальные единицы на два типа управления заказом: по точке заказа, по производственной потребности. По точке заказа - можно установить недорогие и необходимые постоянно закупаемые единицы, например, шайбы, элементы крепежа и т.д. По производственной потребности – уникальные единицы под конкретную производственную программу. Таким образом, к рассмотренной выше цепочке, - СБЫТ – ПДО предприятия – КТ служба - ЦЕХ – ЦЕХ – участок, добавляем новый элемент – «СНАБЖЕНИЕ». Итак, СБЫТ – ПДО предприятия - КТ служба – СНАБЖЕНИЕ – ЦЕХ – ЦЕХ – участок, в рамках единого информационного пространства на базе программно-методического комплекса «1С:Машиностроение». На основе актуальных производственных планов, формируем актуальные графики поставок закупаемых материалов и комплектующих по схеме - «точно в срок» и типу управления заказом – «производственная потребность».

Для расчета точки заказа можно использовать простую формулу: среднемесячная потребность * срок поставки (мес) * коэффициент запаса * коэффициент надежности поставщика. В итоге получаем неснижаемый остаток на складе, при уменьшении которого необходимо будет делать заказ. Данные коэффициенты могут быть рассчитаны, опять же, с помощью информационной системы - по накопленным ранее данным и оперативно пересчитываться при необходимости.

Подобные решения успешно реализуются не только в рамках одного предприятия. В холдинговых структурах эффект может быть еще более ярко выраженным, используя централизованную систему материального снабжения, управляемую с помощью компонент ПМК «1С:Машиностроение». Например, ЗАО «Трансмашхолдинг». За счет объединения складов в общую базу данных было исключено дублирование информации разными отделами и стало возможно оперативное получение сводной информации по товарно-материальным запасам в разрезе мест хранений всеми заинтересованными лицами.

Кроме этого, инструментарий, предоставляемый компонентами ПМК «1С:Машиностроение» позволяет более эффективно управлять межпроизводственной кооперацией в разрезе различных юридических лиц. Например, в части внешней производственной кооперации компания «Плаза» работает с несколькими предприятиями автомобильной промышленности, и четкое планирование закупок позволяет не только вовремя приобрести необходимую коммерческую номенклатуру, но и своевременно разместить у партнера свой заказ на изготовление определенных комплектующих.

Управление техническим обслуживанием оборудования

В результате процессов технического перевооружения предприятий отрасли, на производстве, зачастую, задействовано сложное, дорогостоящее оборудование – обрабатывающие центры, станки с ЧПУ и т.д. Стоимость их облуживания так же высока. Доля затрат в себестоимости продукции на техобслуживание и ремонты может составлять 10-50%.

Не стоит забывать и про срывы производственной программы по причинам внепланового ремонта. Коэффициент использования оборудования часто не превосходит 60% (у ведущих в мире индустриальных компаний этот показатель достигает более 85%). В таких условиях необходимо разработать программу эффективного использованиях производственных мощностей, что особенно актуально в период кризиса. Основные цели, которые могут быть поставлены в этом случае: снижение расходов на эксплуатацию и обслуживание, минимизация внепланового простоя.

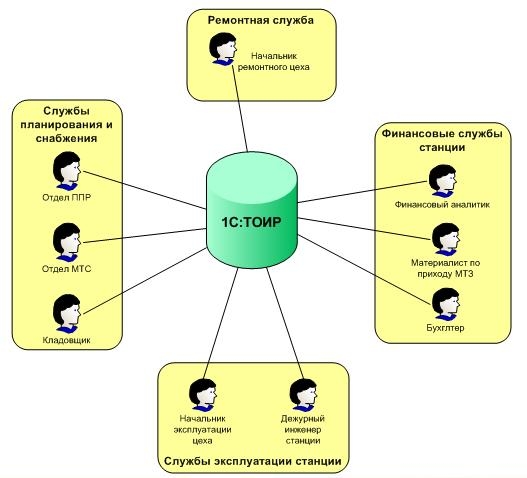

Для достижения результата необходимо разработать и внедрить мероприятия планово – предупредительного ремонта с четким контролем затратной материальной части. При большом парке оборудования и, зачастую, небольшом инженерном штате обслуживающих служб, сделать это весьма затруднительно. В таком случае, использование инструментария ПМК «1С:Машинострение» и его компоненты «1С: ТОИР Управление ремонтами и обслуживанием оборудования», может значительно повысить эффективность работ. Разработать план ремонта по группам оборудования без значительных потерь в мощностях, сформировать необходимый перечень закупаемых запасных частей, рассчитать конечную стоимость обслуживания, возможно без дополнительного привлечения ресурсов.

Отказ от низкоприоритетных ремонтов позволяет существенно сократить статью расходов на плановое обслуживание. С этой целью в «1С: ТОИР Управление ремонтами и обслуживанием оборудования» можно вести приоритизацию ремонтов, для того чтобы в условиях сокращения бюджета, критически важные для производства узлы, оставались всегда в работающем состоянии.

Так же стоит заметить, что во время формирования производственного плана в ПМК «1С:Машиностроение», будут учтены плановые простои оборудования задействованного в процессах профилактического ремонта. Таким образом, получаем новую цепочку эффективного взаимодействия в рамках единого информационного пространства предприятия: СБЫТ – ПДО предприятия – КТ служба - СНАБЖЕНИЕ – ЦЕХ – ЦЕХ – участок - Ремонтная служба.

Рис.3 Структура системы 1С:ТОИР Управление ремонтами и обслуживанием борудования

Управление качеством на предприятии

Кроме уже сказанного, необходимо дополнительно выделить процессы управления качеством, которые являются одной из ключевых функций производственного менеджмента на машиностроительном предприятии. По сути, качество продукции - это основное средство достижения и поддержания конкурентоспособности. Слово брак на производстве воспринимается крайне негативно, зачастую службы технического контроля, выявившие наличие некондиционного продукта, фиксируют данный факт, находят виновного и на этом процесс останавливается. В сложившейся экономической ситуации это просто не приемлемо, необходимо использовать специальные организационные программы по устранению будущих инцидентов, а не просто наказывать виновного. Для брака необходимо использовать правило «ННН». Что это значит?

Давайте представим процесс последовательной механообработки на различных производственных центрах. Рабочий центра 1 изготавливает партию деталей и передает их рабочему центра 2, а тот в свою очередь рабочему центра 3 и т.д. Итак, первая «Н» - Не делать брак! Т.е. при обнаружении контролером брака по вине рабочего 1 – он должен нести ответственность. Правильный подход, но контрольную операцию невозможно задать после каждого передела – это экономически не целесообразно – вот тут и появляется вторая «Н» - не передавать. Рабочий 1, выявивший самостоятельно свой явный брак и не передавший его далее по производственный цепочке, не должен быть наказан так же жестко, как в случае если брак будет обнаружен контролером. Третья «Н» - не брать брак. Рабочий 2, получив от рабочего 1 полуфабрикат и начав уже обработку, замечает, что на предшествующем этапе был допущен брак, который по факту уже может быть списан на него самого, т.е. необходимо при приеме контролировать получаемый полуфабрикат. Чем ранее будет выявлен брак, тем меньше будет его минусовая стоимость для предприятия. Таким образом, строится тотальная система контроля качества в производстве без расширения штата контролеров. Однако стоит заметить, что управление качеством должно быть не только непосредственно в производственных подразделениях. Качество должно создаваться на всех стадиях производства, к которым относится и разработка продукта, и его продажа, и организация учета. По сути – тотальная система качества уровня предприятия, которая сопровождается строго формализованными мероприятиями и регламентирующей документацией. Чтобы облегчить процессы планирования, внедрения и учета мероприятий качества на предприятии, в ПМК «1С:Машиностроение» включена компонента «1АБ: Управление качеством».

Управление изменениями как элемент проектной деятельности

Отдельно хотелось бы сказать про готовность предприятий машиностроительного комплекса к внедрению инноваций, использованию новых подходов к организации внутренних процессов. Все, что было описано выше, требует управленческой модификации компании, в том или ином виде. Зачастую машиностроительные предприятия очень инертны к изменениям. В условиях кризиса медлить нельзя. Можно использовать адаптированный механизм проведения изменений. Шаг 1 – локализовать и формализовать проблему, показать ее источники. Шаг 2 – провести реорганизацию. Шаг 3 - закрепить изменения. Можно даже выделить мероприятия по реорганизации в отдельные проекты и управлять ими используя компоненту ПМК «1С:Машиностроение» - модуль "Управление проектной организацией".

По сути текущая экономическая ситуация и прогнозы ее развития – это действительно реальная возможность для катализации процессов реорганизации отрасли, это период возможностей. Все предлагаемые мероприятия были актуальны и в докризисное время, но когда растут продажи и доходы очень сложно переступить Шаг 1 - нет дополнительного стимула. Сейчас совершенно другая ситуация. Либо компания сможет адаптироваться к новым условиям, повышая эффективность, либо ее постигнет судьба завода, который был рассмотрен в начале данной статьи.